联系我们

咨询电话:028-65102028

咨询QQ:3192043327

邮箱: market@zyfanda.com

地址:成都市锦江区一环路东五段108号东恒国际1栋2单元1214

3DDFM可制造性分析工具,让设计与工艺无缝连接

2018-10-09 来源:成都致远方达

产品概述

成本作为企业核心竞争力的组成部分,是企业生存发展的必备能力。据统计,产品设计虽然只占产品整个成本的5%,但它却影响到产品整个成本的70%左右。一旦在设计时考虑不周导致可制造性差,势必要修改设计,必然也将会延长产品的导入时间和增加导入成本。因此,在设计早期阶段就考虑可制造性和装配的问题,对于缩短产品开发周期、降低开发成本具有重要意义。

开目可制造性分析工具(3DDFM)是一款基于三维CAD系统的面向可制造性设计的应用,能够辅助设计、工艺、制造工程师在产品设计阶段就考虑设计的可制造性,通过对设计模型的可制造性检查和校验,提前发现并修改设计缺陷,增强设计质量,缩短产品研制周期,从而降低产品生产制造成本。

为解决制造、装配、成本、可靠性等问题,便于上游可制造性验证,3DDFM可以帮助标识出设计中的难以制造、制造成本昂贵甚至无法制造的设计,自动完成繁琐设计的工艺性审查,获取和重用已有知识,为企业持续发展助力。

3DDFM从三维CAD中抽取特征信息(如零件图信息、装配图信息等)并参考装配工艺信息,在知识库技术的支撑下实现对产品设计工艺性的优化检查分析。3DDFM可以帮助设计者在产品设计阶段就充分考虑产品的加工时间、加工成本、可加工性以及与制造相关的因素等,尽早发现设计中存在的与制造相关的问题,避免传统设计方法中设计与制造的脱节,使设计出的产品满足产品功能、可制造性等方面的要求。

通过3DDFM可以快速的进行零件结构工艺性分析和装配件的可装配性分析,便捷地查看工艺性分析结果,快速定位不符合要求的加工特征,辅助工程技术人员便捷、高效的工作。同时实现下列企业价值:

优化产品和工艺,缩短上市时间,提高企业竞争力

3DDFM支持机加工、钣金、铸造、弯管以及装配过程中的常见可工艺、制造、装配性问题的检查,确保产品设计质量,减少因加工性问题引起的设计返工。可以在产品开发流程前期阶段就发现并解析潜在的尺寸质量问题,指导产品和工艺的优化工作,在制造实际零部件和工装之前解决设计与装配工艺的缺陷。3DDFM通过对产品设计方案进行优化,降低产品成本,缩短上市时间,提高企业竞争力。

提升效率

3DDFM为系统提供自动化,将设计师从繁琐耗时的人工检查工作过程解放出来,显著提升装配设计的效率和质量,包括装配定位孔检查、间隙尺寸有效性检查等。

体现并行工作的思想

3DDFM鼓励设计人员和制造人员之间的交流和对话,形成团队工作机制,体现并行工程的设计思想。

积累传承企业最佳实践经验

3DDFM提供的规则库管理机制可以有效的捕获、继承企业知识,形成企业无形资产。通过工艺、制造知识的不断积累,企业的产品质量、研制周期会得到相应提升,从而提升企业的核心竞争力。

主要功能

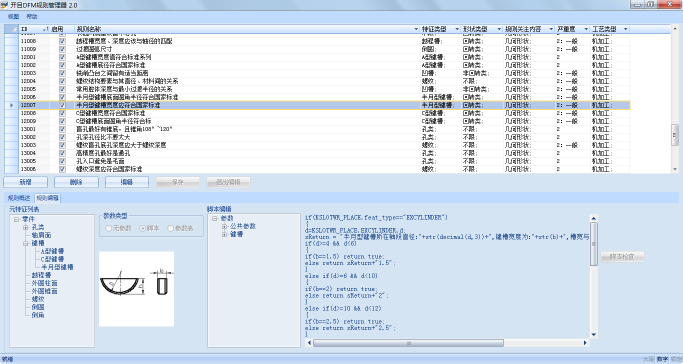

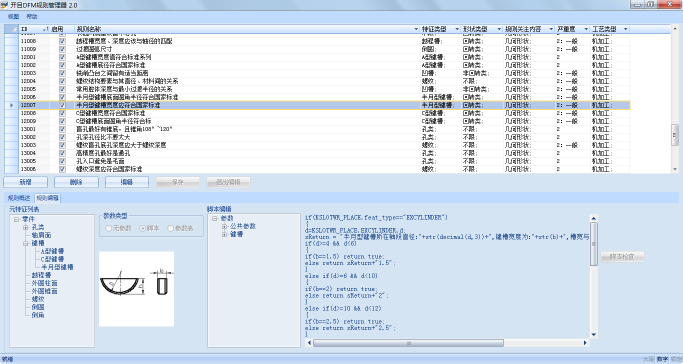

规则知识管理

通过规则知识库内置的知识库定义、用户规则扩展等功能对企业工艺、制造相关规则知识进行统一管理,可以实现企业内规则知识的标准化以及知识共享。

3DDFM系统具有多专业的设置工艺性检查规则,涵盖机加、钣金、注塑、铸造、弯管、铆接、压制等专业工艺以及装配性检查。知识规则及其管理信息保存在知识规则库中,并通过系统规则管理器进行管理。规则管理器是对规则数据库进行管理的平台,可以方便用户查看每一条规则的详细信息,同时可以进行规则的注册增加、编辑、删除、扩展等操作,规则库支持导入与导出,方便规则的共享迁移,可以运用脚本语言对开放的参数设定约束条件,定义返回结果,根据不同的需求,定制属于企业的规则。

制造特征分析及识别

基于三维模型的制造特征分析及识别,可以有效处理平面、孔(通孔、盲孔、螺纹孔等)、凹槽、键槽、退刀槽、越程槽、轴肩等各类常见类型的制造特征。

3DDFM直接基于三维CAD系统内核进行开发,利用三维CAD系统的功能实现对三维模型的显示、操作、信息读取等。3DDFM与三维CAD的无缝集成不仅降低了计算机资源的占用量,而且促进了设计过程和工艺分析过程在CAD模型设计阶段的融合,同时也延续了得到设计人员习惯的和认可的CAD操作风格,增强了用户良好体验感。

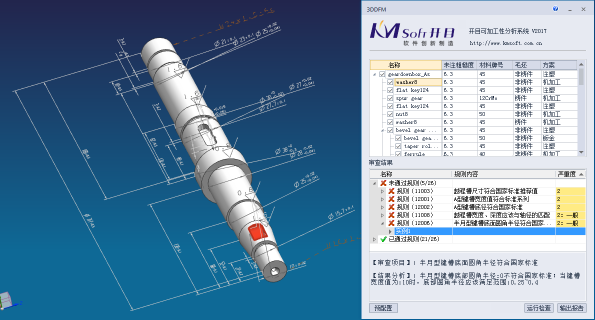

可制造性检查

根据规则知识库定义的内容对制造特征进行审查,并以可视化的方式显示未通过规则审查的对象。3DDFM主要支持机加工、钣金、铸造、注塑、装配、增材制造、标注规范、精度分析等八类产品设计的工艺性检查。

(1)机加工类产品设计 :支持钻削、车削、铣削、磨削加工中的常见可加工性问题的检查,有效避免小直径深孔、斜面钻孔、孔壁过薄、薄壁切削等加工性问题,确保产品设计质量。

(2)钣金类产品设计:提供对钣金类产品的设计工艺性检查,支持常见的钣金的设计准则如孔与孔之间的最小距离,切口、槽、孔之间的有效距离,最小弯曲半径,最小尺寸开槽等。

(3)产品装配设计:提供包括装配定位孔检查、间隙尺寸有效性检查等自动化的装配信息检查能力,将设计师从繁琐耗时的人工检查工作过程解放出来,提升装配设计的效率和质量。

(4)MBD标注规范性:支持符合国家标准的三维标注规范性检查,如孔、盲孔、孔系、阶梯孔、平面等。

(5)铸造\注塑类产品设计:提供对铸造件、注塑件产品的设计工艺性检查,支持对拔模角度、磨具壁厚、腔体形状、凸台、肋板等重要设计参数的审查,确保设计的质量与可靠性。

(6)MB标注规范性:支持符合国家标准的尺寸标注、形位公差标注、粗糙度标注及精度的检查分析,提升产品设计水平。

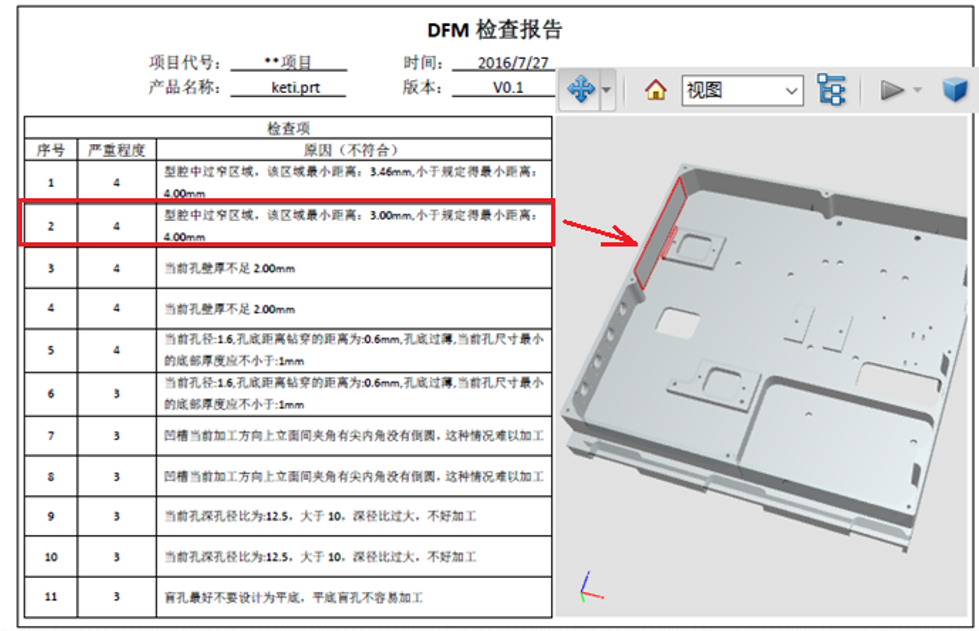

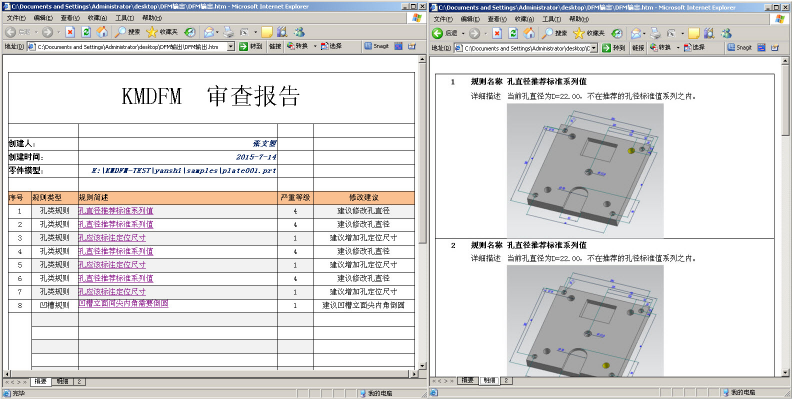

报告输出

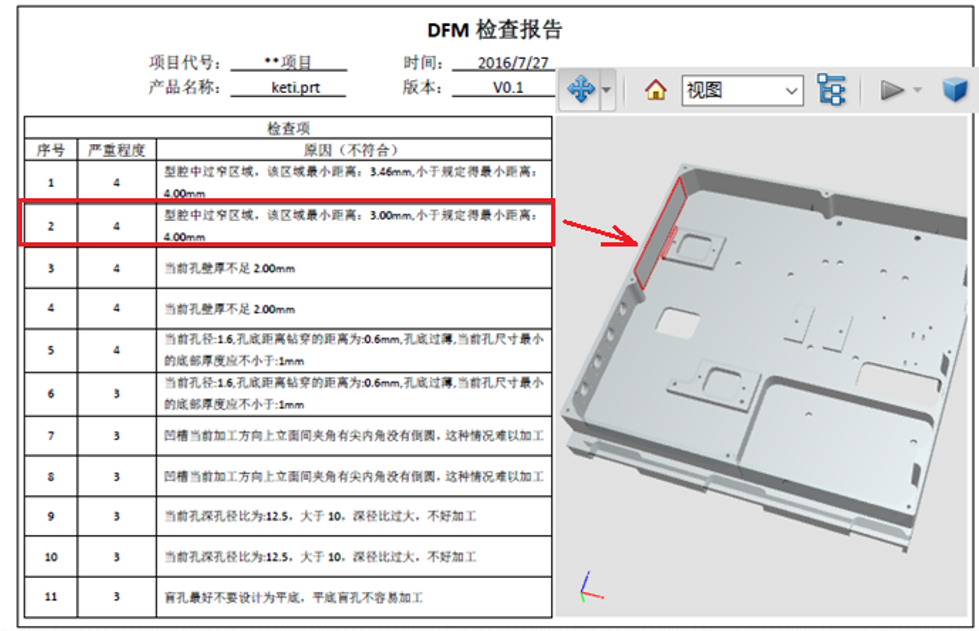

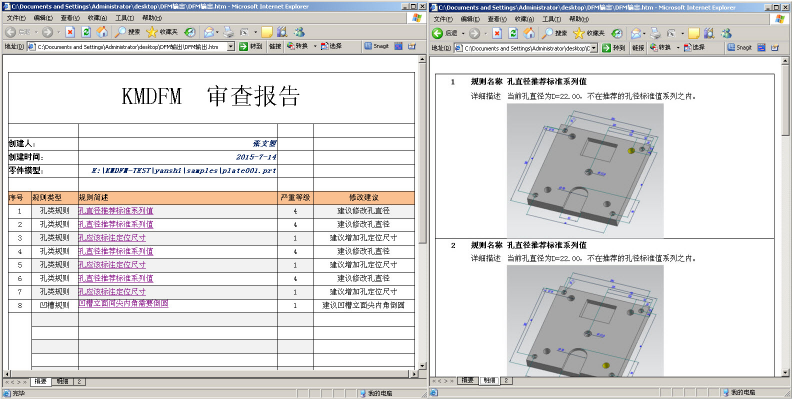

3DDFM可以根据定制的模板输出各种格式的审查报告(包括Excel、XML、HTML、3DPDF等)。输出报告包含被检查产品的工程信息、不合格项的信息,包括实际参数、违反的规则等。

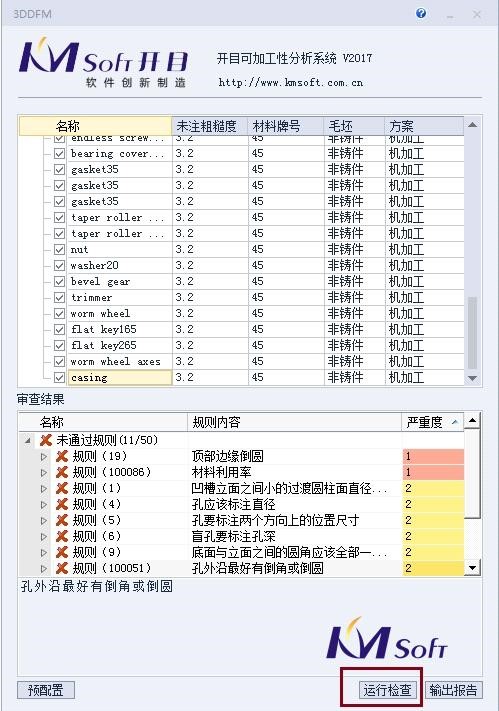

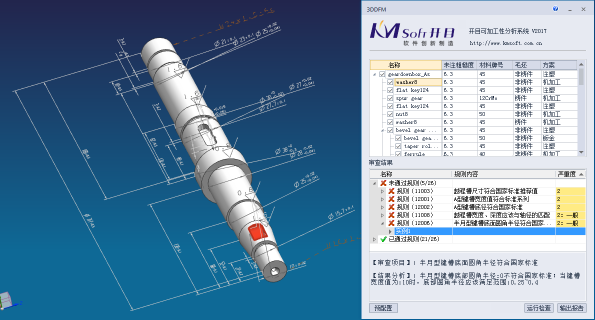

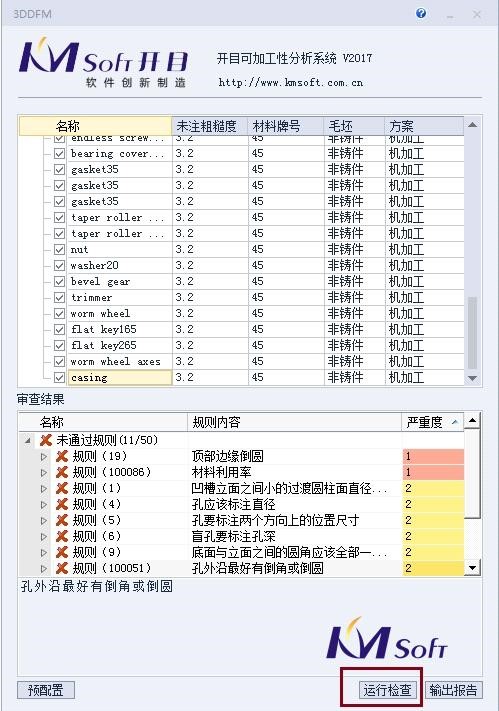

一键式快速检查

3DDFM客户端操作简单、易用,主要功能按钮包括:预配置、运行检查、输出报告。操作者可以通过"运行检查"按钮进行一键式检查,检查结束后,分类显示未通过项、通过项,以规则分类的方式进行分别展示。通过与三维CAD的无缝集成,在3DDFM中选中不合格项时,系统自动定位到相关联的加工特征,并高亮显示。检查后,系统自动缓存检查结果(也可以通过选项关闭该功能),在下次系统启动时无需再次检查,直接显示上次检查结果,当被检查零件发生变化时系统高亮行提示进行重新检查。

成本作为企业核心竞争力的组成部分,是企业生存发展的必备能力。据统计,产品设计虽然只占产品整个成本的5%,但它却影响到产品整个成本的70%左右。一旦在设计时考虑不周导致可制造性差,势必要修改设计,必然也将会延长产品的导入时间和增加导入成本。因此,在设计早期阶段就考虑可制造性和装配的问题,对于缩短产品开发周期、降低开发成本具有重要意义。

开目可制造性分析工具(3DDFM)是一款基于三维CAD系统的面向可制造性设计的应用,能够辅助设计、工艺、制造工程师在产品设计阶段就考虑设计的可制造性,通过对设计模型的可制造性检查和校验,提前发现并修改设计缺陷,增强设计质量,缩短产品研制周期,从而降低产品生产制造成本。

为解决制造、装配、成本、可靠性等问题,便于上游可制造性验证,3DDFM可以帮助标识出设计中的难以制造、制造成本昂贵甚至无法制造的设计,自动完成繁琐设计的工艺性审查,获取和重用已有知识,为企业持续发展助力。

3DDFM从三维CAD中抽取特征信息(如零件图信息、装配图信息等)并参考装配工艺信息,在知识库技术的支撑下实现对产品设计工艺性的优化检查分析。3DDFM可以帮助设计者在产品设计阶段就充分考虑产品的加工时间、加工成本、可加工性以及与制造相关的因素等,尽早发现设计中存在的与制造相关的问题,避免传统设计方法中设计与制造的脱节,使设计出的产品满足产品功能、可制造性等方面的要求。

通过3DDFM可以快速的进行零件结构工艺性分析和装配件的可装配性分析,便捷地查看工艺性分析结果,快速定位不符合要求的加工特征,辅助工程技术人员便捷、高效的工作。同时实现下列企业价值:

优化产品和工艺,缩短上市时间,提高企业竞争力

3DDFM支持机加工、钣金、铸造、弯管以及装配过程中的常见可工艺、制造、装配性问题的检查,确保产品设计质量,减少因加工性问题引起的设计返工。可以在产品开发流程前期阶段就发现并解析潜在的尺寸质量问题,指导产品和工艺的优化工作,在制造实际零部件和工装之前解决设计与装配工艺的缺陷。3DDFM通过对产品设计方案进行优化,降低产品成本,缩短上市时间,提高企业竞争力。

提升效率

3DDFM为系统提供自动化,将设计师从繁琐耗时的人工检查工作过程解放出来,显著提升装配设计的效率和质量,包括装配定位孔检查、间隙尺寸有效性检查等。

体现并行工作的思想

3DDFM鼓励设计人员和制造人员之间的交流和对话,形成团队工作机制,体现并行工程的设计思想。

积累传承企业最佳实践经验

3DDFM提供的规则库管理机制可以有效的捕获、继承企业知识,形成企业无形资产。通过工艺、制造知识的不断积累,企业的产品质量、研制周期会得到相应提升,从而提升企业的核心竞争力。

主要功能

规则知识管理

通过规则知识库内置的知识库定义、用户规则扩展等功能对企业工艺、制造相关规则知识进行统一管理,可以实现企业内规则知识的标准化以及知识共享。

3DDFM系统具有多专业的设置工艺性检查规则,涵盖机加、钣金、注塑、铸造、弯管、铆接、压制等专业工艺以及装配性检查。知识规则及其管理信息保存在知识规则库中,并通过系统规则管理器进行管理。规则管理器是对规则数据库进行管理的平台,可以方便用户查看每一条规则的详细信息,同时可以进行规则的注册增加、编辑、删除、扩展等操作,规则库支持导入与导出,方便规则的共享迁移,可以运用脚本语言对开放的参数设定约束条件,定义返回结果,根据不同的需求,定制属于企业的规则。

制造特征分析及识别

基于三维模型的制造特征分析及识别,可以有效处理平面、孔(通孔、盲孔、螺纹孔等)、凹槽、键槽、退刀槽、越程槽、轴肩等各类常见类型的制造特征。

3DDFM直接基于三维CAD系统内核进行开发,利用三维CAD系统的功能实现对三维模型的显示、操作、信息读取等。3DDFM与三维CAD的无缝集成不仅降低了计算机资源的占用量,而且促进了设计过程和工艺分析过程在CAD模型设计阶段的融合,同时也延续了得到设计人员习惯的和认可的CAD操作风格,增强了用户良好体验感。

可制造性检查

根据规则知识库定义的内容对制造特征进行审查,并以可视化的方式显示未通过规则审查的对象。3DDFM主要支持机加工、钣金、铸造、注塑、装配、增材制造、标注规范、精度分析等八类产品设计的工艺性检查。

(1)机加工类产品设计 :支持钻削、车削、铣削、磨削加工中的常见可加工性问题的检查,有效避免小直径深孔、斜面钻孔、孔壁过薄、薄壁切削等加工性问题,确保产品设计质量。

(2)钣金类产品设计:提供对钣金类产品的设计工艺性检查,支持常见的钣金的设计准则如孔与孔之间的最小距离,切口、槽、孔之间的有效距离,最小弯曲半径,最小尺寸开槽等。

(3)产品装配设计:提供包括装配定位孔检查、间隙尺寸有效性检查等自动化的装配信息检查能力,将设计师从繁琐耗时的人工检查工作过程解放出来,提升装配设计的效率和质量。

(4)MBD标注规范性:支持符合国家标准的三维标注规范性检查,如孔、盲孔、孔系、阶梯孔、平面等。

(5)铸造\注塑类产品设计:提供对铸造件、注塑件产品的设计工艺性检查,支持对拔模角度、磨具壁厚、腔体形状、凸台、肋板等重要设计参数的审查,确保设计的质量与可靠性。

(6)MB标注规范性:支持符合国家标准的尺寸标注、形位公差标注、粗糙度标注及精度的检查分析,提升产品设计水平。

报告输出

3DDFM可以根据定制的模板输出各种格式的审查报告(包括Excel、XML、HTML、3DPDF等)。输出报告包含被检查产品的工程信息、不合格项的信息,包括实际参数、违反的规则等。

一键式快速检查

3DDFM客户端操作简单、易用,主要功能按钮包括:预配置、运行检查、输出报告。操作者可以通过"运行检查"按钮进行一键式检查,检查结束后,分类显示未通过项、通过项,以规则分类的方式进行分别展示。通过与三维CAD的无缝集成,在3DDFM中选中不合格项时,系统自动定位到相关联的加工特征,并高亮显示。检查后,系统自动缓存检查结果(也可以通过选项关闭该功能),在下次系统启动时无需再次检查,直接显示上次检查结果,当被检查零件发生变化时系统高亮行提示进行重新检查。